TADAPLA NEWS

設計から量産まで一貫対応。だからできる!

多田プラスチック工業(株)のグループで、どんなメリットをご提供できるのかをご紹介したいと思います。

- 概要。

- 多田プラグループの強み。

- 構想設計、詳細設計。

- まとめ。

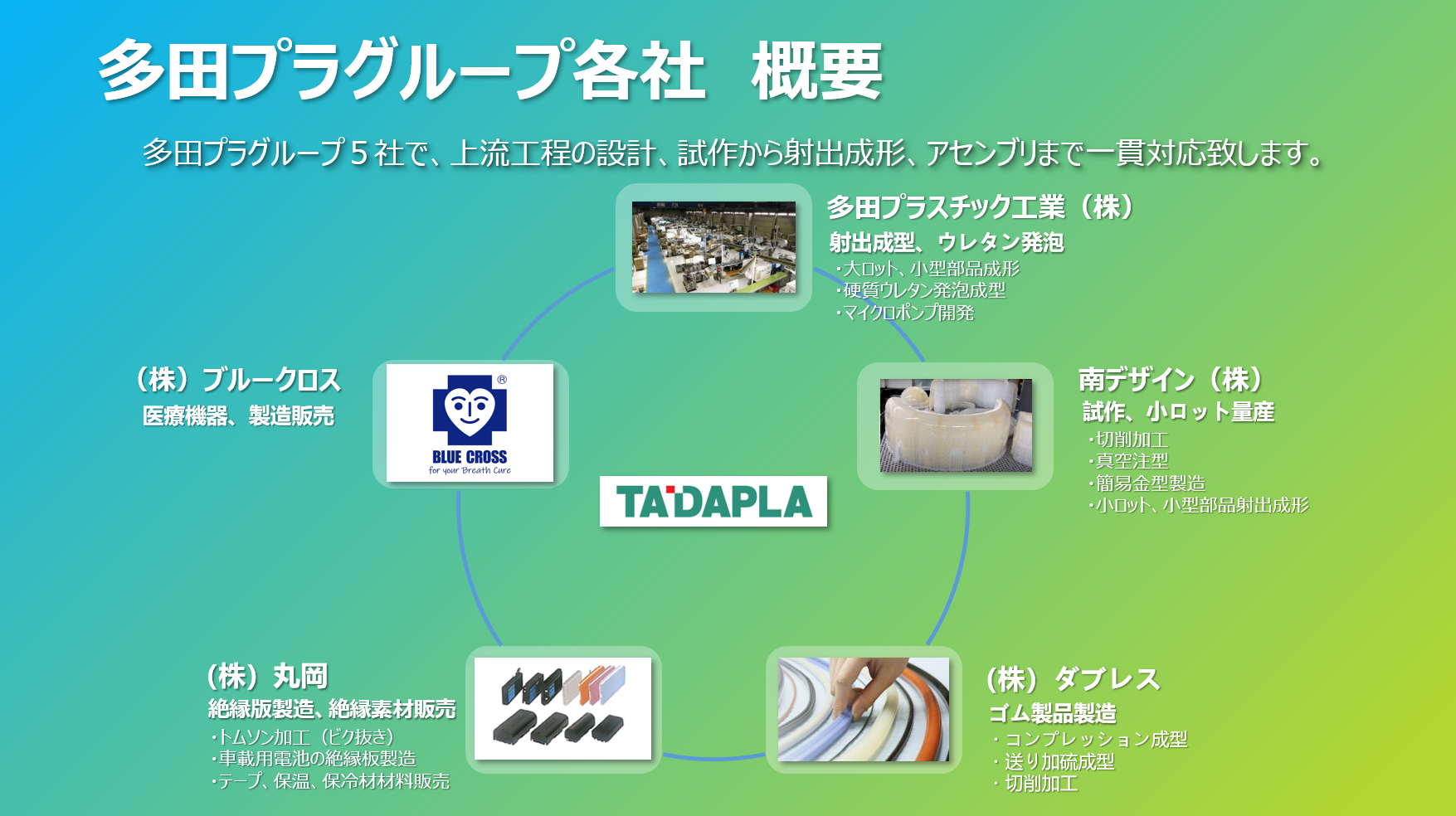

1.概要

多田プラグループは、樹脂、ゴムを主体とした製造会社で構成されています。また、グループ内でデザイン、設計、試作等の上流工程から、金型による成形などの量産工程までワンストップで対応をしています。特に、樹脂を主としたプロダクトの製品開発支援を得意としており、筐体設計から部品製造まで様々なご提案が可能です。

- 多田プラスチック工業株式会社・・・射出成形、硬質ウレタン発泡成形、マイクロポンプ。

- 南デザイン株式会社・・・・・・・・デザイン、設計、試作、小ロット部品製造。

- 株式会社ダブレス・・・・・・・・・ゴム製品製造。

- 株式会社丸岡・・・・・・・・・・・絶縁版製造、絶縁素材販売。

- 株式会社ブルークロス・・・・・・・医療機器、製造販売。

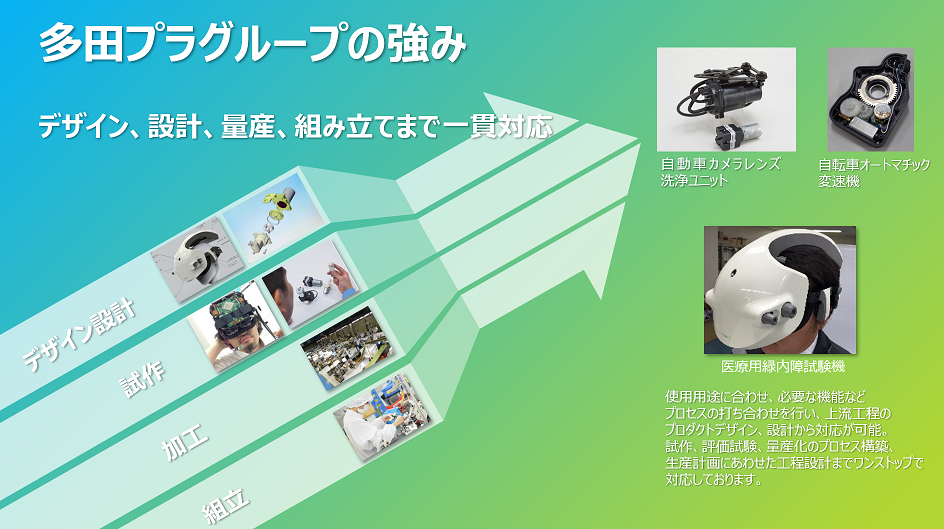

2.多田プラグループの強み

前述の通り、グループ5社で対応することで、上流から対応できるとお話をしましたが、さらに詳細に各ドメインのお話をさせて頂きます。

・デザイン、設計

企画の段階からお客様と一緒に開発支援が可能です。プロダクトデザインの取りまとめから、筐体設計、機構設計までワンストップで対応が可能です。

・試作

切削加工を中心に、3Dプリンタ、真空注型、簡易金型などを用い、試作検証モデルをスピーディーに製造可能です。

・樹脂、ゴム部品成形

計27台の射出成型機でバリエーション豊かな成形に対応が可能。また、簡易金型による小ロット、射出成形のご提案も可能です。他、困難な形状のゴム部品の製造を多く手掛けております。

・硬質ウレタン発泡成形

製品、形状に合わせた、様々な成形が可能。医療機器、宅配ボックス、保冷ボックス、家電など、様々な分野で活用頂いております。

・トムソン加工

車載電池、弱電製品の電池等の絶縁版、絶縁リング等の電池部品製造。また、それに伴うテープや保冷剤等の絶縁材料も取り扱っております。

・アセンブリ・組み立て

OEM製品、完成品の組み立て対応しております。

上記のように、複数のドメインを一貫対応することで、製品開発の支援をワンストップで対応することが可能です。

普通の製造業とは違う!多田プラグループのヒアリング力!

通常、どんな工業製品もアウトソースする際は、その要望(要件)を明確にする必要があります。お客様が用意されている事もありますが、私たちが出来ることとお客様が実現したいこと(設計開発業務)についてすり合わせを行う必要がある為、ヒアリングさせて頂くことが多いです。

この段階では、想いだけが先行して曖昧な情報だけということも少なくありません。ですが製品開発では、いつ、どこで、だれが使うのか? 製品がもたらす価値は何か?競合製品との違いはなにか?など、これから始まるプロジェクトの目的とゴールなどの大枠を確認し、アウトソース先と共有する必要があります。

多田プラグループでは、幅広い製造ノウハウを活かし、詳細な設計要件のヒアリングをさせて頂いております。製品コンセプト、課題点や問題点、スペックに過不足はないか?

相反する仕様の洗い出し、作りたいもののイメージの確認、形状、寸法、精度、重量、構造、機能、性能、製造方法、試験方法、安全性、認証規格などの要求、搭載物など必要な部品の仕様や条件など・・・

私たちは、これらの要件や課題を洗い出し、なにが優先されるのか、お客様と確認、共有を行うことが可能です。

量産に向けた要件のまとめ

また、販売手法、生産台数、納期、納入仕様、納品物の取り扱いや注意事項、製品の仕様など、これらの条件により、製造方法も変化し、設計内容にも大きな影響を与えるため、量産想定のヒアリングも大事となります。

なかには、創大な販売計画や、到底無理な販売スケジュールを想定されているお客様もおられますが、ここですり合わせを行うことで、現実的な計画へと落とし込み、設計後の試作、金型などの量産プロセスを踏まえた、プロジェクト管理が可能となるのです。

また、先の要件を纏めることと並行して、これから開発する製品の安全性も、合わせて検討することが可能です。

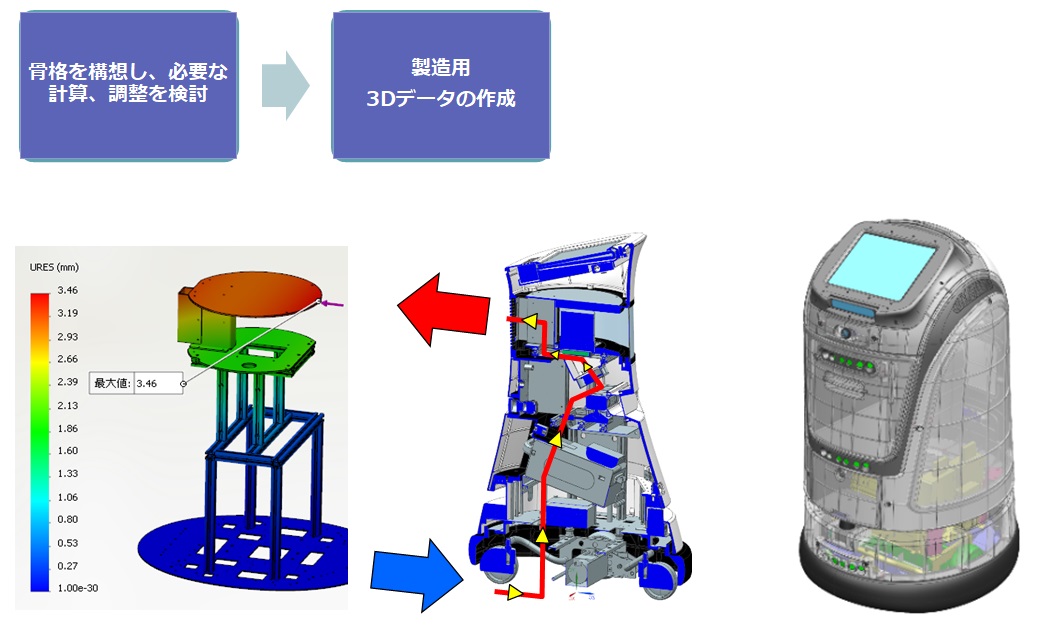

例えば、上記の図ような自走式のロボットの開発では

構想設計

・内部フレーム強度

・外装強度

・FAN風量計算

・搭載部レイアウト

・外観デザインとの調整等

製造方法を見越した詳細な設計作業を行っていきます。

また、詳細設計の段階で平行して試作、検証作業を行うことも多いです。その際、お客様が自身で3Dプリンター等、加工機を活用するか、我々のようなアウトソース先に依頼するわけですが、試作部品の手配や各部品の量産部品の管理など、なかなか手間な作業です。

多田プラスチックグループでは樹脂やゴム部品の試作や量産金型工程まで一貫して支援を行うことが可能です。

一気通貫で我々が行うことで、金型から試作、試作から量産に移行した際に起こる問題を未然に防ぎ、後で開発コストが大きく増えることも抑制できる可能性も出てきます。

まとめ

いかがでしたか?

私たちは、デザイン、設計、試作、金型などの各フェーズのミスマッチをグループ内でコントロールし、歩留まりによるコストの増大を防ぐ提案が可能です。また、これらのドメインを元に下記のような、軽量化のやコスト削減のご提案を絶えず行っており、事実、いままでも様々なお客様の課題解決を行ってきました。

設計フェーズからプロジェクト全体を通したコスト削減をお考えのお客様はぜひ、私たちへお声がけください。